- - 温湿度模块/探头(21)

- - 温湿度数字输出模块(6)

- - 湿敏电容传感器(3)

- - 湿敏电阻传感器(3)

- - 温度传感器(4)

- - 温湿度变送器/仪表(10)

- - 结露传感器(2)

- - 红外温度传感器(3)

- - 光纤折射率传感器(1)

- - 光纤信号调理器(5)

- - 光纤温度传感器(3)

- - 光纤压力传感器(9)

- - 光纤应变传感器(3)

- - 光纤位移传感器(1)

- - 无放大输出压力传感器(2)

- - 放大输出压力传感器(2)

- - 微压传感器(1)

- - 不锈钢压力传感器(1)

- - 数字输出的压力传感器(3)

- - 称重传感器(3)

- - 陶瓷压力传感器(2)

- - 硅蚀刻技术全系列压力传感器(9)

- - PC板安装压力传感器(9)

- - 压力变送器(5)

- - 红外发射二极管(5)

- - 光电晶体(接收管)(4)

- - 光电斯密特接收管(2)

- - 红外检测仪(1)

- - 编码器传感器(1)

- - 反射式光电套件(2)

- - 槽型红外光电传感器(2)

- - 条形码传感器(1)

- - 血氧分析传感器(2)

解决方案与产品应用

烟气与煤气监测在冶金工业中的必要性

更新时间:2023-01-11 10:34:05

下载资料应用介绍

1. 钢铁冶金过程中烟气在线监测的必要性

1.1 有利于资源再利用,降低企业成本

一般来说,每生产1t粗钢约需2.1×107kJ的能量,约能产生4.2×106kJ的高炉煤气、4.2×106kJ的焦炉煤气及1.0×104kJ的转炉煤气,副产煤气约占钢铁企业能源总收入的30%-40%。因此,实现副产煤气的回收再利用可以极大地降低钢铁冶金产业的成本,实现资源的有效利用。而煤气是否有回收的价值,取决于煤气中CO等能源气体的浓度,CO和O2在线监测系统是测量气体浓度的关键。

1.2 保证生产行为的安全性

高炉和焦炉煤气中的CO浓度较高,它在空气中的混合爆炸极限为12.5%~74%,只要浓度达到爆炸极限,遇到明火极容易发生爆炸。一氧化碳的危害性和爆炸可能性均与其浓度相关,因此必须采用前沿的技术对煤气中的CO和O2进行实时监测。

1.3 环境保护的需要

目前我国现有20余家年产钢量400-2000万吨的钢铁联合企业,其中相当一部分企业高炉煤气排放量为10-30万m3/H。按照这样的排放量来推理可知冶金企业可以严重影响周围数公里的空气质量,造成大气污染。严重的空气污染不仅危害着周围居民的身体健康,同时恶化了生态环境。总之冶金企业周边环境的质量的优劣与其排放的CO的浓度关系密切。

2. 钢铁冶金行业安全生产监测系统建设方案

根据钢铁冶金的过程以及实际监测需要,安全生产监测系统建设由3个部分组成,分别为转炉煤气监测、高炉煤气监测和焦炉煤气监测。

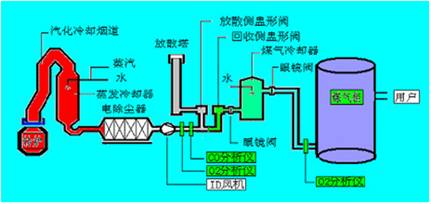

2.1 转炉煤气监测

如图2可见,在回收侧盅形阀/分散侧盅形阀前布设烟气在线分析仪,只有当通过CO在线监测系统测得转炉煤气中的CO浓度在30%以上时,才打开气体切换站的回收侧盅形阀进入煤气柜储存,否则通过分散侧盅形阀通过放散塔点火燃烧。在煤气柜前布设烟气在线分析仪,只有在线监测系统测分析保证煤气柜内O2含量不会超标(控制在1%以下)才允许焦煤煤气进入煤气柜,否则启动停止回收,以保证系统的稳定性和安全性。

图1 转炉系统中监测点的布设

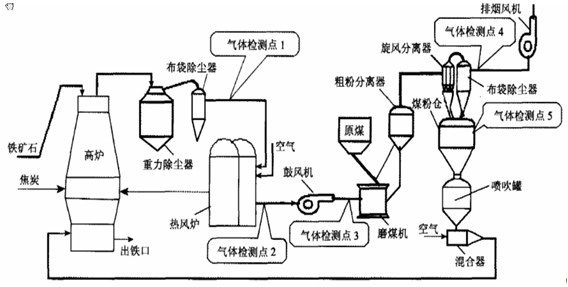

2.2 高炉煤气监测

如图3所示,根据工艺生产和安全要求,高炉煤气监测系统点位布设分为以下几个部分:

(1)监测点1:高炉煤气分析,CO和CO2,控制高炉炉况和回收能源气;

(2)监测点2:分析热风炉烟气中O2,监控热风炉燃烧状态和优化燃烧效率;

(3)监测点3、4:分别为磨机入口和布袋出口,监测O2是否超限,起安全检测和控制作用;

(4)监测点5:监控煤粉仓内CO是否超限,避免煤粉仓内煤粉自燃。

图2 高炉系统中监测点的布设

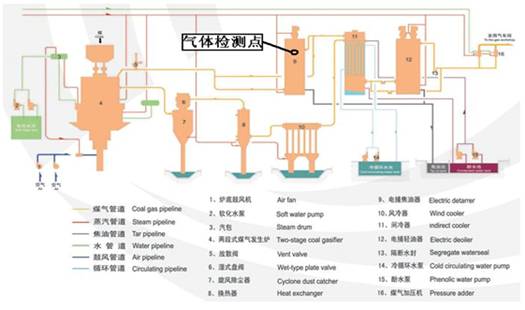

2.3 焦炉煤气监测

如图4所示,根据工艺生产和安全要求,焦炉煤气监测系统点位布设位于电捕捉器中,分析控制电捕焦油器中的O2,防止煤气与O2混合达到一定比例爆炸。

图4 焦炉系统中监测点的布设

zui后关于CO,O2传感器探头的选择,可以推荐适用我们Apollo公司推出的英国Alphasense一氧化碳传感器 CO-AF以及氧气传感器O2-A2常规型号。专业用于工业化工等行业的气体检测和分析。具有高分辨率,高灵敏度,快速响应,性价比高等特点。同时CO传感器量程选择丰富,尺寸多样,可方便提供便携式或固定式检测。

O2-A2 CO-AF

一氧化碳传感器CO-AF主要性能参数如下:

测试范围:0-5000ppm

灵敏度:55-90nA/ppm

高分辨率:0.5ppm

T90响应时间:<25s< span="">

工作环境:-30~50℃,10~90%RH

氧气传感器O2-A2主要性能参数如下:

测试范围:0-30%

灵敏度:80-120uA(20.9%O2)

高分辨率:0.1%

T90响应时间:<15s< span="">

工作环境:-30~50℃,10~90%RH